全国免费客服电话

17749553660

全国免费客服电话

17749553660

邮箱:164981190@qq.com

手机:17749553660

电话:17749553660

地址:江苏南京东坝新材料产业园

发布时间:2025-12-30 人气:

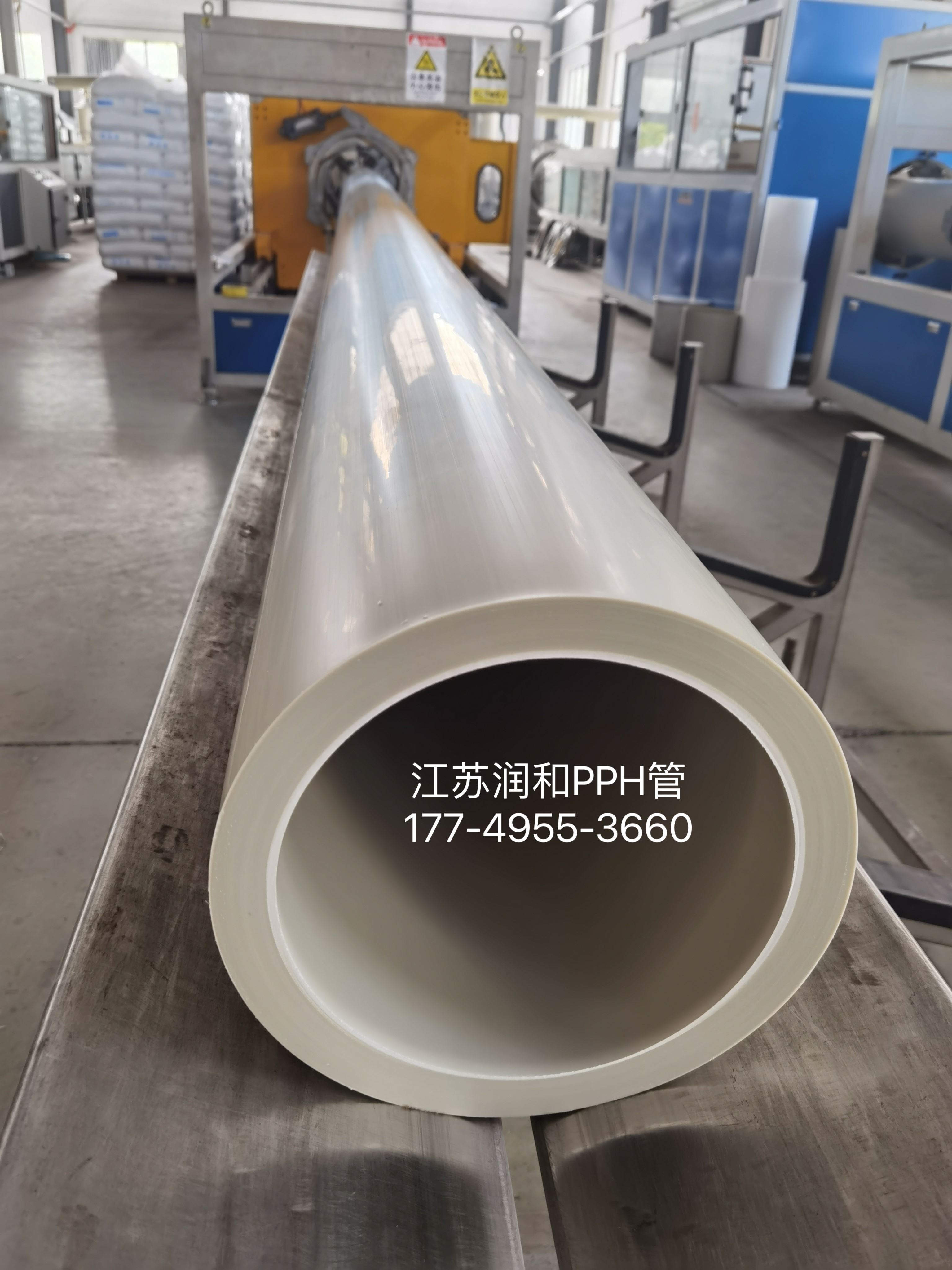

在化工、制药、食品加工等工业领域,江苏润和β晶型PPH管凭借其优异的耐腐蚀性、耐高温性和机械性能,成为输送腐蚀性介质的理想选择。然而,管道系统的安全运行不仅取决于管材本身的质量,更依赖于科学合理的支架设计。其中,滑动支架作为吸收管道热膨胀、减少应力集中的关键部件,其设置需严格遵循技术规范。本文将从设计原则、安装要点及工程案例三个维度,系统阐述β晶型PPH管滑动支架的设置方法。

滑动支架的核心功能是允许管道在轴向方向上自由滑动,以补偿因温度变化引起的热膨胀或收缩。同时,需通过导向结构限制管道的横向位移,防止因振动或外力导致管道偏移。例如,在某化工项目DN300硫酸输送管道中,通过在长直管段每12米设置一处滑动支架,并配合导向支架,成功将热膨胀应力控制在设计允许范围内,避免了管道变形。

滑动支架的间距需根据管道的热膨胀量、材料弹性模量及刚度综合计算。以江苏润和DN100β晶型PPH管为例,其热膨胀系数为0.00012/℃,在80℃工况下,每100米管道的伸缩量达96mm。若采用固定支架间距为15米的设计,则滑动支架的间距应控制在10-12米,以确保热膨胀量被均匀吸收。某核电站冷却水管道项目通过仿真分析,优化滑动支架间距至11米,使系统***大位移量降低40%。

滑动支架需选用与输送介质兼容的材料,避免电化学腐蚀。对于强腐蚀性介质(如98%硫酸),推荐采用316L不锈钢支架,并加装聚四氟乙烯(PTFE)滑板以减少摩擦。某制药企业GMP车间纯水管道项目,通过在不锈钢支架表面涂覆环氧富锌底漆(干膜厚度≥80μm)和聚氨酯面漆(干膜厚度≥60μm),使支架防腐寿命延长至15年以上。

滑动支架应设置在直管段中部,远离弯头、三通、异径管等应力集中部位。根据《GB/T 20801.1-2025压力管道规范》,滑动支架与环焊缝的净距离不宜小于50mm;若焊缝需热处理,则净距离不应小于焊缝宽度的5倍且不小于100mm。某污水处理厂氧化沟管道事故中,因支吊架与焊缝间距仅20mm,导致焊缝处应力集中系数达2.8(理论值为1.5),运行2年后焊缝开裂,泄漏量达50L/min。

滑动支架的安装需满足以下精度要求:

水平度偏差:不超过1mm/m;

垂直度偏差:不超过2mm/m;

滑板间隙:聚四氟乙烯滑板与管道接触面间隙需控制在0.1-0.3mm,确保滑动顺畅。

某电子厂芯片清洗液输送管道项目,通过使用激光水平仪和角度尺进行校准,将支架安装偏差控制在0.5mm/m以内,使管道热膨胀时的摩擦力降低60%。

在北方寒冷地区,滑动支架需考虑低温对材料性能的影响。例如,在-35℃环境下,需选用低温韧性良好的不锈钢材质,并加装电伴热装置防止滑板冻结。内蒙古某化工园区项目通过在支架上缠绕自限温电热带,使管道系统在-40℃环境下仍能正常滑动,连续运行5年未出现冻裂事故。

某化工厂采用江苏润和DN200β晶型PPH管输送98%硫酸,设计压力1.0MPa,管道总长200米。设计方案如下:

支架类型:两端设置固定支架,中间每12米设置一处滑动支架,每5米设置一处导向支架;

材料选择:支架采用316L不锈钢,滑板为聚四氟乙烯;

安装工艺:焊接前使用超声波探伤仪检测管材内部缺陷,焊接时采用智能热熔焊机控制温度在195-205℃,熔接压力0.18MPa;

运行效果:系统连续运行3年未发生泄漏,维护成本降低65%。

某药厂在纯水输送管道焊接中,通过以下措施满足GMP要求:

环境控制:在洁净车间内设置独立焊接工位,湿度≤60%;

清洁处理:使用无尘布和丙酮进行三级清洁(管材表面、焊接面、加热板);

支架设计:滑动支架与焊缝间距≥100mm,采用纳米改性β晶型PPH管,焊接强度提升至母材的98%;

检测结果:焊口合格率提升至99.8%,满足制药行业高标准17749553660要求。

滑动支架的科学设置是江苏润和β晶型PPH管系统安全运行的关键。通过***计算热膨胀量、合理选择支架类型与材料、严格控制安装精度,可有效避免应力集中、热膨胀限制和振动疲劳损伤等问题。工程实践表明,合规操作可显著提升管道系统的可靠性和使用寿命,为工业生产提供长期稳定保障。未来,随着自动化焊接设备和智能监测技术的普及,江苏润和β晶型PPH管施工将向更高精度、更高效率的方向发展,为工业管道工程提供更优质的解决方案。

相关推荐